Por el interés cultural general que suscita el tratamiento del aluminio y otros materiales, asi como su especial forma de pintado en la fabricación del Rolls, veo más que interesantes esta serie de 6 videos:

1º) http://www.youtube.com/watch?v=rdGCVS2M-gU

2º) http://www.youtube.com/watch?v=OjBWfz2fe3s&feature=related

3º) http://www.youtube.com/watch?v=CmItpnZLtfA&feature=related

4º) http://www.youtube.com/watch?v=ujSMbh1zcUQ&feature=related

5º) http://www.youtube.com/watch?v=svcGO342dWk&feature=fvwrel

6º) http://www.youtube.com/watch?v=tUwRKBr51eA

sábado, 29 de octubre de 2011

jueves, 27 de octubre de 2011

Oxidacion y corrosión

¿Para que tocar algo que está bien conformado?

http://tverdugoprocesosmecanicos.blogspot.com/2009/06/fresar-fresar-significa-labrar-la.html

http://tverdugoprocesosmecanicos.blogspot.com/2009/06/fresar-fresar-significa-labrar-la.html

SOLDADURA POR PUNTOS Y LOS VARILLEROS

¿que es, como funciona y que efectos produce?

http://www.mapfre.com/ccm/content/documentos/cesvimap/ficheros/MSoldaduraPuntosExtracto.pdf

Como es el juguete:

http://www.crashtools.com/docs/welders/cr510/Brochure-E.pdf

parece fácil? ¿os atreveis?

Varilleros

http://www.youtube.com/watch?v=gOpBAEOkFc8&feature=related

http://www.youtube.com/watch?v=hNS6F65Rx2Y&feature=related

En este video nos muestran el material necesario, (la paciencia corre a cargo del operario):

http://www.youtube.com/watch?v=gOpBAEOkFc8&feature=related

http://www.elchapista.com/reparar_coches_sin_pintar.html

http://www.mapfre.com/ccm/content/documentos/cesvimap/ficheros/MSoldaduraPuntosExtracto.pdf

Como es el juguete:

http://www.crashtools.com/docs/welders/cr510/Brochure-E.pdf

parece fácil? ¿os atreveis?

Varilleros

http://www.youtube.com/watch?v=gOpBAEOkFc8&feature=related

http://www.youtube.com/watch?v=hNS6F65Rx2Y&feature=related

En este video nos muestran el material necesario, (la paciencia corre a cargo del operario):

http://www.youtube.com/watch?v=gOpBAEOkFc8&feature=related

http://www.elchapista.com/reparar_coches_sin_pintar.html

PERSONAJES DE LA CONFORMACIÓN

http://www.covell.biz/

En este video te preguntas ¿que hará ese "loco" dale que te pego? y al final te quedas con la boca abierta:

http://www.youtube.com/watch?v=_dYRnJZlu8U

Si quereis el "juguetito" en product line vereis que el más baratito 1700 Dolares + el viaje:

http://wheelingmachines.com/

EL señor Alfredo Lopane:

http://www.lopane.it/index.html

http://www.carrozzeria.it/ARTICOLI/Auto_depoca_Filosofia_conservativa.aspx

En este video te preguntas ¿que hará ese "loco" dale que te pego? y al final te quedas con la boca abierta:

http://www.youtube.com/watch?v=_dYRnJZlu8U

Si quereis el "juguetito" en product line vereis que el más baratito 1700 Dolares + el viaje:

http://wheelingmachines.com/

EL señor Alfredo Lopane:

http://www.lopane.it/index.html

http://www.carrozzeria.it/ARTICOLI/Auto_depoca_Filosofia_conservativa.aspx

miércoles, 26 de octubre de 2011

COSAS INTERESANTES DEL ALUMINIO

CARACTERISTICAS DEL ALUMINIO

La capa de valencia del aluminio está poblada por tres electrones, por lo que su estado normal de oxidación es III. Esto hace que reaccione con el oxígeno de la atmósfera formando con rapidez una fina capa gris mate de alúmina Al2O3, que recubre el material, aislándolo de ulteriores corrosiones. Esta capa puede disolverse con ácido cítrico. A pesar de ello es tan estable que se usa con frecuencia para extraer otros metales de sus óxidos. Por lo demás, el aluminio se disuelve en ácidos y bases. Reacciona con facilidad con el ácido clorhídrico y el hidróxido sódico.

http://www.youtube.com/watch?v=lC2IBlx3PeE

http://www.youtube.com/watch?v=iN7dHgyYDm4&feature=related

Alúmina: es el nombre con el que antiguamente se conocía al óxido de aluminio (Al2O3). Es un polvo blanco, que funde a 2072°C y cuyo punto de ebullición se sitúa en los 2980°C, siendo insoluble en agua. En la naturaleza encontramos otra forma de óxido de aluminio, cuyas características principales son la de presentar un aspecto cristalino y de dureza considerable. Esta forma se le conoce con el nombre de corindón cuyo punto de fusión se sitúa alrededor de los 2015º C.

Ligereza

El aluminio tiene un peso muy reducido: pesa solamente un tercio que el acero con el mismo volumen, permitiendo, de esta manera, obtener importantes ahorros de peso en casi todos los tipos de aplicaciones, sobre todo, la mecánica.

Se trata de un metal ligero, con una densidad de 2700 kg/m3, y con un bajo punto de fusión (660 °C). Su color es blanco y refleja bien la radiación electromagnética del espectro visible y térmico.

Duración

El aluminio, gracias a la capacidad de desarrollar una película en la que no puede penetrar el óxido en las superficies expuestas, no está sometido a problemas de corrosión atmosférica, habituales en el hierro (acero) y el cobre, y no requiere ningún tipo de pintura de protección. Por este motivo, está especialmente indicado para aplicaciones arquitectónicas y navales, así como la fabricación de cerramientos y fachadas continuas.

Conductividad

El aluminio tiene una extraordinaria conductividad eléctrica que lo hace indispensable para la electrónica y las aplicaciones eléctricas. Permite realizar líneas de gran longitud con cables de aluminio capaces de conducir la corriente eléctrica en cantidad doble que las de cobre del mismo peso. De hecho, se presta también a aplicaciones de calefacción y refrigeración.

No tóxico

Es un material atóxico, muy utilizado para conservar alimentos y bebidas.

Maleabilidad

El aluminio es muy maleable y puede modelarse, con todas las técnicas habituales de tratamientos, con más facilidad que la mayoría de otros metales. Se puede forjar, laminar hasta obtener una hoja muy fina, extrusar en perfiles complejos o plegar.

Mecánicamente es un material blando (*Escala de Mohs: 2-3-4) y maleable. En estado puro tiene un límite de resistencia en tracción de 160-200 N/mm2 [160-200 MPa.

Versatilidad

La posibilidad de utilizar el metal en aleaciones, que pueden ser rígidas o elásticas, especialmente sólidas y resistentes a la corrosión, permite adaptar el aluminio a una amplia gama de necesidades.

Reciclabilidad

El aluminio se recicla con gran facilidad y con un coste energético reducido: actualmente, una cuarta parte de las necesidades de aluminio en Europa se abastece utilizando metal de segunda fusión que, a su vez, puede reciclarse indefinidamente.

*Escala de Mohs: Es una relación de diez materiales ordenados en función de su dureza, de menor a mayor. Se utiliza como referencia de la dureza de una sustancia. Fue propuesta por el geólogo alemán Friedrich Mohs en 1825 y se basa en el principio que una sustancia dura puede rayar a una sustancia más blanda, pero no es posible lo contrario.

Mohs eligió diez minerales a los que atribuyó un determinado grado de dureza en su escala empezando con el talco, que recibió el número 1, y terminando con el diamante, al que asignó el número 10.

Cada mineral raya a los que tienen un número inferior a él, y es rayado por los que tienen un número igual o mayor al suyo.

En el siguiente enlace se puede ver las caracteristicas y el orden de dureza pero también el material físico (no solo palabras asi les ponemos "cara" a los materiales), por eso me resultó interesante.

http://www.cienciasnaturales.es/ESCALAMOHS.swf

La capa de valencia del aluminio está poblada por tres electrones, por lo que su estado normal de oxidación es III. Esto hace que reaccione con el oxígeno de la atmósfera formando con rapidez una fina capa gris mate de alúmina Al2O3, que recubre el material, aislándolo de ulteriores corrosiones. Esta capa puede disolverse con ácido cítrico. A pesar de ello es tan estable que se usa con frecuencia para extraer otros metales de sus óxidos. Por lo demás, el aluminio se disuelve en ácidos y bases. Reacciona con facilidad con el ácido clorhídrico y el hidróxido sódico.

http://www.youtube.com/watch?v=lC2IBlx3PeE

http://www.youtube.com/watch?v=iN7dHgyYDm4&feature=related

Alúmina: es el nombre con el que antiguamente se conocía al óxido de aluminio (Al2O3). Es un polvo blanco, que funde a 2072°C y cuyo punto de ebullición se sitúa en los 2980°C, siendo insoluble en agua. En la naturaleza encontramos otra forma de óxido de aluminio, cuyas características principales son la de presentar un aspecto cristalino y de dureza considerable. Esta forma se le conoce con el nombre de corindón cuyo punto de fusión se sitúa alrededor de los 2015º C.

Ligereza

El aluminio tiene un peso muy reducido: pesa solamente un tercio que el acero con el mismo volumen, permitiendo, de esta manera, obtener importantes ahorros de peso en casi todos los tipos de aplicaciones, sobre todo, la mecánica.

Se trata de un metal ligero, con una densidad de 2700 kg/m3, y con un bajo punto de fusión (660 °C). Su color es blanco y refleja bien la radiación electromagnética del espectro visible y térmico.

Duración

El aluminio, gracias a la capacidad de desarrollar una película en la que no puede penetrar el óxido en las superficies expuestas, no está sometido a problemas de corrosión atmosférica, habituales en el hierro (acero) y el cobre, y no requiere ningún tipo de pintura de protección. Por este motivo, está especialmente indicado para aplicaciones arquitectónicas y navales, así como la fabricación de cerramientos y fachadas continuas.

Conductividad

El aluminio tiene una extraordinaria conductividad eléctrica que lo hace indispensable para la electrónica y las aplicaciones eléctricas. Permite realizar líneas de gran longitud con cables de aluminio capaces de conducir la corriente eléctrica en cantidad doble que las de cobre del mismo peso. De hecho, se presta también a aplicaciones de calefacción y refrigeración.

No tóxico

Es un material atóxico, muy utilizado para conservar alimentos y bebidas.

Maleabilidad

El aluminio es muy maleable y puede modelarse, con todas las técnicas habituales de tratamientos, con más facilidad que la mayoría de otros metales. Se puede forjar, laminar hasta obtener una hoja muy fina, extrusar en perfiles complejos o plegar.

Mecánicamente es un material blando (*Escala de Mohs: 2-3-4) y maleable. En estado puro tiene un límite de resistencia en tracción de 160-200 N/mm2 [160-200 MPa.

Versatilidad

La posibilidad de utilizar el metal en aleaciones, que pueden ser rígidas o elásticas, especialmente sólidas y resistentes a la corrosión, permite adaptar el aluminio a una amplia gama de necesidades.

Reciclabilidad

El aluminio se recicla con gran facilidad y con un coste energético reducido: actualmente, una cuarta parte de las necesidades de aluminio en Europa se abastece utilizando metal de segunda fusión que, a su vez, puede reciclarse indefinidamente.

*Escala de Mohs: Es una relación de diez materiales ordenados en función de su dureza, de menor a mayor. Se utiliza como referencia de la dureza de una sustancia. Fue propuesta por el geólogo alemán Friedrich Mohs en 1825 y se basa en el principio que una sustancia dura puede rayar a una sustancia más blanda, pero no es posible lo contrario.

Mohs eligió diez minerales a los que atribuyó un determinado grado de dureza en su escala empezando con el talco, que recibió el número 1, y terminando con el diamante, al que asignó el número 10.

Cada mineral raya a los que tienen un número inferior a él, y es rayado por los que tienen un número igual o mayor al suyo.

| Dureza | Mineral | Comentario | Composición química |

|---|---|---|---|

| 1 | Talco | Se puede rayar fácilmente con la uña | Mg3Si4O10(OH)2 |

| 2 | Yeso | Se puede rayar con la uña con más dificultad | CaSO4·2H2O |

| 3 | Calcita | Se puede rayar con una moneda de cobre | CaCO3 |

| 4 | Fluorita | Se puede rayar con un cuchillo de acero | CaF2 |

| 5 | Apatito | Se puede rayar difícilmente con un cuchillo | Ca5(PO4)3(OH-,Cl-,F-) |

| 6 | Ortoclasa | Se puede rayar con una lija para el acero | KAlSi3O8 |

| 7 | Cuarzo | Raya el vidrio | SiO2 |

| 8 | Topacio | Rayado por herramientas de carburo de wolframio | Al2SiO4(OH-,F-)2 |

| 9 | Corindón | Rayado por herramientas de carburo de Silicio | Al2O3 |

| 10 | Diamante | El mineral más duro conocido, rayado solo por otro diamante. | C |

En el siguiente enlace se puede ver las caracteristicas y el orden de dureza pero también el material físico (no solo palabras asi les ponemos "cara" a los materiales), por eso me resultó interesante.

http://www.cienciasnaturales.es/ESCALAMOHS.swf

lunes, 24 de octubre de 2011

TRATAMIENTOS DE LOS MATERIALES I

Este apartado lo iré colgando como el suplemento de los periódicos......"por fasciculos"...

Fasciculo1

Fasciculo1

Los metales se pueden someter a una serie de tratamientos para potenciar sus propiedades: Dureza, resistencia mecánica, plasticidad para facilitar su conformado,...

Existen cuatro clases de tratamientos:

· TRATAMIENTOS TÉRMICOS. El metal es sometido a procesos térmicos en los que no varía su composición química, aunque sí su estructura.

· TRATAMIENTOS TERMOQUÍMICOS. Los metales se someten a enfriamientos y calentamientos, pero además se modifica la composición química de su superficie exterior.

· TRATAMIENTOS MECÁNICOS. Se mejoran las características de los metales mediante deformación mecánica, con o sin calor.

· TRATAMIENTOS SUPERFICIALES. Se mejora la superficie de los metales sin variar su composición química másica. En estos tratamientos, a diferencia de los termoquímicos, no es necesario llevar a cabo calentamiento alguno.

Los tratamientos no deben alterar de forma notable la composición química del metal pues, en caso contrario, no sería un tratamiento, sino otro tipo de proceso..

TERMICOS MECANICOS TERMICOSQUIMICOS SUPERFICIALES

● Temple ● EN FRIO ● Cementación Cromados

● Revenido ● Conformado ● Nitruración Metalizados

● Recocido ● Trefilado ● Cianuración Temple superficial

● Normalizado ● Laminación ● Sulfinización ● A la llama

● EN CALIENTE ● Carbonitruración ● Por inducción

● Conformado ● Por rayo láser

● Extrusión ● Por bombardeo

● Laminación electrónico

TÉRMICOS

OBJETIVOS DE LOS TRATAMIENTOS TÉRMICOS:

Son operaciones de calentamiento y enfriamiento de los metales que tienen por objeto modificar su estructura cristalina (en especial, el tamaño del grano). La composición química permanece inalterable.

Existen tres tratamientos fundamentales:

1º) TEMPLE. Consiste en el calentamiento del metal, seguido de un posterior enfriamiento realizado de forma brusca. Con esto se consigue obtener un metal muy duro y resistente mecánicamente. El endurecimiento adquirido por medio del temple se puede comparar al que se consigue por deformación en frío. Los parámetros que influyen son:

● La temperatura del temple,

● La composición,

● El tiempo de calentamiento,

● La velocidad de enfriamiento,

● Los que dependen de la pieza: temperatura del temple, tamaño, masa, forma y dimensiones de la pieza.

● Los que dependen del medio de enfriamiento: calor específico, volumen, temperatura de ebullición, etc

OBJETIVOS DEL TEMPLE:

● Aumento de la dureza y de la resistencia mecánica.

● Disminución de la tenacidad (la tenacidad aumenta la fragilidad)

● Disminución del alargamiento unitario.

● Modificación de algunas propiedades físicas y químicas: magnetismo, resistencia eléctrica y resistencia a ciertos ácidos.

● Modificación de algunas propiedades físicas y químicas: magnetismo, resistencia eléctrica y resistencia a ciertos ácidos.

2º) RECOCIDO. El metal se calienta durante cierto tiempo a una temperatura determinada y, a continuación, se enfría lentamente. Se consigue una mayor plasticidad para que pueda ser trabajado con facilidad. La temperatura y la duración de este tratamiento dependerán del grado de plasticidad que se quiera comunicar al metal. Los parámetros que influyen son: El tiempo de calentamiento y la velocidad de enfriamiento.

OBJETIVOS DEL RECOCIDO:

● Homogeneizar la estructura interna (elimina tensiones internas).

● Conseguir una microestructura específica

● Aumentar la plasticidad, tenacidad y ductilidad.

● Facilitar el mecanizado.

● Eliminar la acritud que produce el trabajo en frio.

● Aumentar el alargamiento.

● Aumentar la extricción. (Es la reducción de la sección que se produce en la zona de la rotura).

● Disminuir la tensión de rotura.

● Disminuir el límite real de elasticidad.

● Disminuir la dureza.

● En general suprimir los defectos del temple.

3º) REVENIDO. Se aplica exclusivamente a los metales templados, pudiendo considerarse como un tratamiento complementario del temple. Con ello se pretende mejorar la tenacidad del metal templado, a costa de disminuir un poco su dureza. .

Los parámetros que influyen son:

● Estructura inicial de la pieza

● Temperatura y tiempo de calentamiento

● Velocidad de enfriamiento

● Dimensiones de la pieza

OBJETIVOS DEL REVENIDO

● Aumentar la plasticidad, tenacidad, alargamiento, resilencia y extricción.

● Disminución de la fragilidad.

● Disminución de la resistencia mecánica, dureza y límite elástico.

4º) NORMALIZADO: Tiene por objeto dejar un material en estado normal, es decir, ausencia de tensiones internas y con una distribución uniforme del carbono. Se suele emplear como tratamiento previo al temple y al revenido.

Los parámetros que influyen son:

Velocidad de enfriamiento

Temperatura y tiempo de calentamiento

OBJETIVOS DEL NORMALIZADO:

● Eliminar los defectos de un tratamiento defectuoso.

● Eliminar tensiones internas.

● Uniformizar el tamaño del grano.

domingo, 23 de octubre de 2011

CONFORMACIÓN DE LOS ACEROS

Realmente con esta pagina se explica (bajo mi punto de vista) el tema del diagrama Hierro-Carbono y algo más. Y darle mi enhorabuena a Javier por la explicación de la clase del día 20. Ya que reconozco que fué un poco árdua (no por el ponente sino por por la materia) pero si hay estudiar por estos textos sin que te lo expliquen ¡¡¡QUE DIOS NOS COJA CONFESADOS¡¡¡¡.

PROPIEDADES DE LOS MATERIALES

1º) PROPIEDADES MECÁNICAS

RESISTENCIA A LA ROTURA:

Resistencia que opone el material a romperse por un esfuerzo mecánico exterior. Depende de la cohesión entre sus moléculas.

DEFORMABILIDAD:

Es una propiedad que da a los materiales la posibilidad de deformarse antes de su rotura. Esta deformación puede ser permanente (plasticidad) o no (elasticidad).

LA ELASTICIDAD es la propiedad de algunos materiales de deformarse proporcionalmente a las cargas y volver a su estado primitivo cuando deja de actuar dicha carga. Estos materiales siguen la ley de Hooke.

LA PLASTICIDAD es la propiedad de los materiales para deformarse sin fisuras no recuperando su estado primitivo al cesar las cargas.

- DUCTILIDAD: Es la aptitud que presenta un metal para ser deformado en forma de alambre mediante esfuerzos de tracción, estando el mismo en estado plástico.

- MALEABILIDAD: es la aptitud que presenta un metal para ser deformado en láminas mediante esfuerzos de compresión, estando el mismo en estado plástico.

LA ACRITUD es la propiedad de un metal de aumentar su dureza y su resistencia a tracción por efecto de las deformaciones.

LA FRAGILIDAD es la propiedad de algunos metales de no poder experimentar deformaciones plásticas, de forma que al superar su límite elástico se rompen bruscamente.

LA FLUENCIA es la pérdida de resistencia que sufre un metal al pasar el tiempo sometido a cargas inferiores a la de rotura.

TENACIDAD:

La tenacidad nos expresa el trabajo que realiza un metal cuando es sometido a esfuerzos exteriores que lo deforman hasta la rotura. Esta característica nos define la trabajabilidad del metal.

DUREZA:

Es la capacidad que presenta el metal a ser deformado en su superficie por la acción de otro material. Distinguimos varios tipos de dureza: al rayado, a la penetración, al corte y dureza elástica.

2º) PROPIEDADES TÉRMICAS

Conductividad eléctrica:

Es la facilidad que presenta un material para dejar pasar a través de él la corriente eléctrica. Este fenómeno se produce por una diferencia de potencial entre los extremos del metal.

Conductividad térmica:

Es la facilidad que presenta un material para dejar pasar a través de él una cantidad de calor. El coeficiente de conductividad térmica k nos da la cantidad de calor que pasaría a través de un determinado metal en función de su espesor y sección.

Dilatación:

Es el aumento de las dimensiones de un metal al incrementarse la temperatura. No es uniforme ni sigue leyes determinadas.

3º) PROPIEDADES QUÍMICAS

La actividad química del metal depende de las impurezas que contenga y de la presencia de elementos que reaccionan con estas, dependiendo también en menor medida de la temperatura y zonas de contacto. Distinguimos fundamentalmente dos reacciones: oxidación y corrosión.

Oxidación:

La oxidación se produce cuando se combina el oxigeno del aire y el metal.

La oxidación es superficial, produciéndose en la capa más externa del metal y protegiendo a las capas interiores de la llamada oxidación total. El óxido no es destructivo.

Corrosión:

Se considera corrosión a toda acción que ejercen los diversos agentes químicos sobre los metales, primeramente en la capa superficial y posteriormente en el resto.

Cuando es producida por el oxígeno y usando como catalizador el agua, la corrosión es progresiva desde la capa superficial hasta el interior del metal lo que provoca su total destrucción.

Corrosión general: Cuando es en toda la superficie, se protege con facilidad.

Corrosión intercristalina: Se debe a las impurezas y no se advierte a simple vista.

Corrosión localizada: Se localiza en sitios poco visibles y pasa desapercibida hasta que se rompe la pieza

TREFILAR Y ESTUIR

TREFILAR:

La operación de conformación en frío consistente en la reducción de sección de un alambre o varilla haciéndolo pasar a través de un orificio cónico practicado en una herramienta llamada hilera o dado.

PROCESO:

Las diferentes operaciones que se realizan durante este proceso son:

-Patentado: Tratamiento térmico que consiste en calentar el alambre hasta 950ºC, y una vez alcanzada dicha temperatura; enfriarlo bruscamente en un baño de plomo a 500ºC. Este tratamiento tiene por objeto dar al alambre una estructura dúctil que permite el trefilado

-Decapado. Consiste en preparar y limpiar el material, eliminando el óxido que puede haberse formado en las superficies del material, en laminaciones anteriores. Normalmente se hace mediante ataques químicos y posteriormente se realiza una limpieza con agua a presión.

-Trefilado. Los lubricantes y diferentes máquinas son los factores principales. Se suele utilizar de lubricantes la parafina y el grafito en solución coloidal o finamente dividido.

-Acabado. Una vez que ya ha salido el material de la hilera, se le somete a operaciones de enderezamiento, eliminación de tensiones y, a veces, algunos tratamientos isotérmicos para conseguir mejoras en las características mecánicas del producto.

Extrusion:

Extrusion can be forward (direct) or backward (reverse), depending on the direction of motion between ram and extruded product. Extruded product can be solid or hollow. Tube extrusion is typical of forward extrusion of hollow shapes, and backward extrusion is used for mass production of containers.

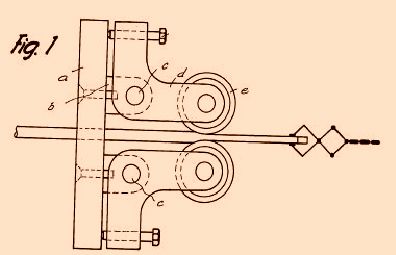

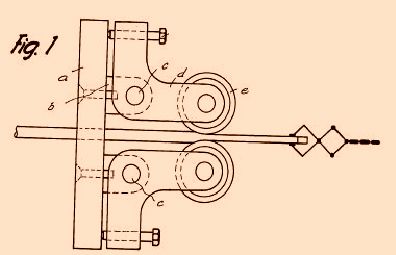

Fig. 6. a-Foward extrusion; b-backward extrusion;

Fig. 6. a-Foward extrusion; b-backward extrusion;

c-tube extrusion; d-container extrusion.

Piercing is closely related to reverse extrusion but distinguished by greater movement of the punch relative to movement of the workpiece material.

Secondary Processes Besides the primary forging processes, secondary operations often are employed. Drawing through a die is a convenient way to eliminate forged draft. The mode of deformation is tangential compression. The diameter of the drawing ring can be slightly smaller than the outer diameter of the preforged shell to control or reduce wall thickness and increase the height of the shell in a drawing or ironing operation.

Bending can be performed on the finished forging or at any stage during its production.

Because forging stock may assume complex shapes, it is rare that only a single die impression is needed. Preforming the forging stock--by bending or rolling it, or by working it in a preliminary die--may be more desirable. Gains in productivity, die life, and forging quality often outweigh the fact that preforming adds an operation and attendant costs. Forging in one final die impression may be practical for extremely small part runs.

Fig. 7.a-drawing;

Fig. 7.a-drawing;

b-ironing

Since bending of larger parts requires a machine of long stroke, special mechanical or hydraulic presses are often necessary. Simple shapes can be bent in one operation, but more complex contours take successive steps. If complex shapes are to be formed in a single operation, the tool must contain moving elements.

Special Techniques After deformation, forged parts may undergo further metalworking. Flash is removed, punched holes may be needed, and improved surface finish or closer dimensional accuracy may be desired.

Trimming-- Flash is trimmed before the forging is ready for shipping. Occasionally, especially with crack-sensitive alloys, this may be done by grinding, milling, sawing, or flame cutting.

Coining--Coining and ironing are essentially sizing operations with pressure applied to critical surfaces to improve tolerances, smoothen surfaces, or eliminate draft.

Coining is usually done on surfaces parallel to the parting line, while ironing is typified by the forcing of a cup-shaped component through a ring to size on outer diameter. Little metal flow is involved in either operation and flash is not formed.

Swaging--This operation is related to the open die forging process whereby the stock is drawn out between flat, narrow dies. But instead of the stock, the hammer is rotated to produce multiple blows, sometimes as high as 2,000 per minute. It is a useful method of primary working, although in industrial production its role is normally that of finishing. Swaging can be stopped at any point in the length of stock and is often used for pointing tube and bar ends and for producing stepped columns and shafts of declining diameter.

Fig. 8. Hot extrusion of a

Fig. 8. Hot extrusion of a

valve body.

Hot Extrusion-- Extrusion is most suitable for forming parts of drastically changing cross section and is, therefore, a direct competitor to continuous upsetting and the horizontal forging machine. In a bar section of car efully controlled volume is heated, descaled, and placed into the die. Under pressure of the closely fitting punch the material first fills the cavity, then part of it is extruded into a long stem. At the end of the stroke, a valve body is obtained that needs only grinding of the seating surfaces.

There are a number of variants of the extrusion process, many of them patented. The slug may be hollow (machined), pierced in a separate operation or in the extrusion process itself. In all instances, the quality of heating, the efficiency of scale removal or prevention, and the effectiveness of lubrications are matters of greatest importance. The variety of shapes produced are numerous. Dimensional accuracy, surface quality, and productivity are high, and a greater degree of deformation can be achieved in a single operation than in any other forging method.

La operación de conformación en frío consistente en la reducción de sección de un alambre o varilla haciéndolo pasar a través de un orificio cónico practicado en una herramienta llamada hilera o dado.

PROCESO:

Las diferentes operaciones que se realizan durante este proceso son:

-Patentado: Tratamiento térmico que consiste en calentar el alambre hasta 950ºC, y una vez alcanzada dicha temperatura; enfriarlo bruscamente en un baño de plomo a 500ºC. Este tratamiento tiene por objeto dar al alambre una estructura dúctil que permite el trefilado

-Decapado. Consiste en preparar y limpiar el material, eliminando el óxido que puede haberse formado en las superficies del material, en laminaciones anteriores. Normalmente se hace mediante ataques químicos y posteriormente se realiza una limpieza con agua a presión.

-Trefilado. Los lubricantes y diferentes máquinas son los factores principales. Se suele utilizar de lubricantes la parafina y el grafito en solución coloidal o finamente dividido.

-Acabado. Una vez que ya ha salido el material de la hilera, se le somete a operaciones de enderezamiento, eliminación de tensiones y, a veces, algunos tratamientos isotérmicos para conseguir mejoras en las características mecánicas del producto.

Extrusion:

In extrusion, the workpiece is placed in a container and compressed until pressure inside the metal reaches flowstress levels. The workpiece completely fills the container and additional pressure causes it to travel through an orifice and form the extruded product.

Extrusion can be forward (direct) or backward (reverse), depending on the direction of motion between ram and extruded product. Extruded product can be solid or hollow. Tube extrusion is typical of forward extrusion of hollow shapes, and backward extrusion is used for mass production of containers.

Fig. 6. a-Foward extrusion; b-backward extrusion;

Fig. 6. a-Foward extrusion; b-backward extrusion;c-tube extrusion; d-container extrusion.

Piercing is closely related to reverse extrusion but distinguished by greater movement of the punch relative to movement of the workpiece material.

Secondary Processes Besides the primary forging processes, secondary operations often are employed. Drawing through a die is a convenient way to eliminate forged draft. The mode of deformation is tangential compression. The diameter of the drawing ring can be slightly smaller than the outer diameter of the preforged shell to control or reduce wall thickness and increase the height of the shell in a drawing or ironing operation.

Bending can be performed on the finished forging or at any stage during its production.

Because forging stock may assume complex shapes, it is rare that only a single die impression is needed. Preforming the forging stock--by bending or rolling it, or by working it in a preliminary die--may be more desirable. Gains in productivity, die life, and forging quality often outweigh the fact that preforming adds an operation and attendant costs. Forging in one final die impression may be practical for extremely small part runs.

Fig. 7.a-drawing;

Fig. 7.a-drawing;b-ironing

Since bending of larger parts requires a machine of long stroke, special mechanical or hydraulic presses are often necessary. Simple shapes can be bent in one operation, but more complex contours take successive steps. If complex shapes are to be formed in a single operation, the tool must contain moving elements.

Special Techniques After deformation, forged parts may undergo further metalworking. Flash is removed, punched holes may be needed, and improved surface finish or closer dimensional accuracy may be desired.

Trimming-- Flash is trimmed before the forging is ready for shipping. Occasionally, especially with crack-sensitive alloys, this may be done by grinding, milling, sawing, or flame cutting.

Coining--Coining and ironing are essentially sizing operations with pressure applied to critical surfaces to improve tolerances, smoothen surfaces, or eliminate draft.

Coining is usually done on surfaces parallel to the parting line, while ironing is typified by the forcing of a cup-shaped component through a ring to size on outer diameter. Little metal flow is involved in either operation and flash is not formed.

Swaging--This operation is related to the open die forging process whereby the stock is drawn out between flat, narrow dies. But instead of the stock, the hammer is rotated to produce multiple blows, sometimes as high as 2,000 per minute. It is a useful method of primary working, although in industrial production its role is normally that of finishing. Swaging can be stopped at any point in the length of stock and is often used for pointing tube and bar ends and for producing stepped columns and shafts of declining diameter.

Fig. 8. Hot extrusion of a

Fig. 8. Hot extrusion of avalve body.

Hot Extrusion-- Extrusion is most suitable for forming parts of drastically changing cross section and is, therefore, a direct competitor to continuous upsetting and the horizontal forging machine. In a bar section of car efully controlled volume is heated, descaled, and placed into the die. Under pressure of the closely fitting punch the material first fills the cavity, then part of it is extruded into a long stem. At the end of the stroke, a valve body is obtained that needs only grinding of the seating surfaces.

There are a number of variants of the extrusion process, many of them patented. The slug may be hollow (machined), pierced in a separate operation or in the extrusion process itself. In all instances, the quality of heating, the efficiency of scale removal or prevention, and the effectiveness of lubrications are matters of greatest importance. The variety of shapes produced are numerous. Dimensional accuracy, surface quality, and productivity are high, and a greater degree of deformation can be achieved in a single operation than in any other forging method.

| Cold, Warm, and Hot Forging--What's the Difference?Cold Cold forging involves either impression die forging or true closed die forging with lubricant and circular dies at or near room temperature. Carbon and standard alloy steels are most commonly cold-forged. Parts are generally symmetrical and rarely exceed 25 lb. The primary advantage is the material savings achieved through precision shapes that require little finishing. Completely contained impressions and extrusion-type metal flow yield draftless, close-tolerance components. Production rates are very high with exceptional die life. While cold forging usually improves mechanical properties, the improvement is not useful in many common applications and economic advantages remain the primary interest. Tool design and manufacture are critical. Warm Warm forging has a number of cost-saving advantages which underscore its increasing use as a manufacturing method. The temperature range for the warm forging of steel runs from above room temperature to below the recrystallization temperature, or from about 800 to 1,800°F. However, the narrower range of from 1,000 to 1,330°F is emerging as the range of perhaps the greatest commercial potential for warm forging. Compared with cold forging, warm forging has the potential advantages of: Reduced tooling loads, reduced press loads, increased steel ductility, elimination of need to anneal prior to forging, and favorable as-forged properties that can eliminate heat treatment. Hot Hot forging is the plastic deformation of metal at a temperature and strain rate such that recrystallization occurs simultaneously with deformation, thus avoiding strain hardening. For this to occur, high workpiece temperature (matching the metal's recrystallization temperature) must be attained throughout the process. A form of hot forging is isothermal forging, where materials and dies are heated to the same temperature. In nearly all cases, isothermal forging is conducted on superalloys in a vacuum or highly controlled atmosphere to prevent oxidation. |

ARRANQUE POR VIRUTA

Este proceso se realiza a partir de un pieza de tamaño y geometría (preferentemente) aproximada al de la pieza final, mediante el esculpido de la pieza que se desea obtener, sin aporte de material.

El material que es retirado (cortado y/o) da lugar a viruta, de allí su nombre la herramienta que produce este efecto se denomina cuchilla la misma que tienes una geometría especifica para lograr este efecto y generalmente esta manufacturada con aceros de herramientas denomindaos HSS o de carburos de tungsteno dependiendo su selección de las aplicaciones a usarse, pudiendo identificarse tres opciones el desbaste que es el retirado de grandes cantidades de material con poco acabado, el acabado que se realiza con mucha presición, y el rectificado aunque no es muy común se lo debe hacer después de los tratamientos térmicos y corresponde a un ligero afino de de la pieza, aunque este último se lo clasifica como mecanizado por abrasión no deja de ser en si un elemento de extracción de viruta se lo realiza con una piedra o muela y se caracteriza por la presencia de elementos incandescentes desprendidos de la pieza y funciona en la realidad rayando la pieza.

Los movimientos de corte así como la velocidad con los que se realiza esta debidamente normado y contempla dos movimientos el de avance y el de corte propiamente dicho.

Puede identificarse dos grandes grupos de mecanizado por arranque de viruta el asistido asociado a maquinas herramientas como torno, fresadora, cepillo, taladro, etc. y el manual que contempla el serrado, limado, cincelado(Cincelado arte que trabaja con cincel y martillo planchas de metal para convertirlas en alto o bajorrelieve de una figura), burilado.(Es la forma de abrir surcos en la superficie externa del metal, utilizando como instrumento herramientas de corte llamadas "buriles")

Los mecanizados por maquinas herramientas el trabajo de corte lo realizado por un equipo mecánico aunque los movimientos de avance se realicen manualmente.

Las máquinas herramientas más comunes son:

Fresa: El movimiento de corte lo realiza la herramienta que usualmente consta de varias cuchillas y es de forma circular, el avance se verifica en la pieza, la cual esta fijada a la denominada banca que puede adoptar muchas posiciones diferentes para de esta manera exponer a la pieza al efecto de la fresa.

El material que es retirado (cortado y/o) da lugar a viruta, de allí su nombre la herramienta que produce este efecto se denomina cuchilla la misma que tienes una geometría especifica para lograr este efecto y generalmente esta manufacturada con aceros de herramientas denomindaos HSS o de carburos de tungsteno dependiendo su selección de las aplicaciones a usarse, pudiendo identificarse tres opciones el desbaste que es el retirado de grandes cantidades de material con poco acabado, el acabado que se realiza con mucha presición, y el rectificado aunque no es muy común se lo debe hacer después de los tratamientos térmicos y corresponde a un ligero afino de de la pieza, aunque este último se lo clasifica como mecanizado por abrasión no deja de ser en si un elemento de extracción de viruta se lo realiza con una piedra o muela y se caracteriza por la presencia de elementos incandescentes desprendidos de la pieza y funciona en la realidad rayando la pieza.

Los movimientos de corte así como la velocidad con los que se realiza esta debidamente normado y contempla dos movimientos el de avance y el de corte propiamente dicho.

Puede identificarse dos grandes grupos de mecanizado por arranque de viruta el asistido asociado a maquinas herramientas como torno, fresadora, cepillo, taladro, etc. y el manual que contempla el serrado, limado, cincelado(Cincelado arte que trabaja con cincel y martillo planchas de metal para convertirlas en alto o bajorrelieve de una figura), burilado.(Es la forma de abrir surcos en la superficie externa del metal, utilizando como instrumento herramientas de corte llamadas "buriles")

Los mecanizados por maquinas herramientas el trabajo de corte lo realizado por un equipo mecánico aunque los movimientos de avance se realicen manualmente.

Las máquinas herramientas más comunes son:

- Torno: esta es la maquina herramienta más popular debido a la gran versatilidad que posee y consiste en un plato rotatorio al cual se fija la pieza luego una cuchilla se acerca a la misma mientras esta girando produciendo el arranque de la viruta

Fresa: El movimiento de corte lo realiza la herramienta que usualmente consta de varias cuchillas y es de forma circular, el avance se verifica en la pieza, la cual esta fijada a la denominada banca que puede adoptar muchas posiciones diferentes para de esta manera exponer a la pieza al efecto de la fresa.

-

- Taladro: la pieza esta estática mientras que la broca (herramienta de corte), va penetrándola el avance lo da el operador.

-

- Perfiladora, se usa para la obtención de superficies lisas. La pieza permanece fija y el útil, que suele ser una cuchilla, tiene un movimiento de vaivén que en cada ida come un poco a la pieza a trabajar.

Cepilladora, al contrario de la perfiladora, en la cepilladora es la pieza la que se mueve. Permite realizar superficies lisas y diferentes cortes. Se pueden poner varios útiles a la vez para que trabajen simultáneamente.

Sierras, son de varios tipos, de vaivén, circulares o de banda. Es la hoja de corte la que gira o se mueve y la pieza la que acerca a la misma.

DIFERENCIAS ENTRE CRISTAL Y VIDRIO

VIDRIO:

Sustancia amorfa fabricada sobre todo a partir de sílice (SiO2) fundida a altas temperaturas con boratos o fosfatos. También se encuentra en la naturaleza, por ejemplo en la obsidiana, un material volcánico, o en los enigmáticos objetos conocidos como tectitas. El vidrio es una sustancia amorfa porque no es ni un sólido ni un líquido, sino que se halla en un estado vítreo en el que las unidades moleculares, aunque están dispuestas de forma desordenada, tienen suficiente cohesión para presentar rigidez mecánica. El vidrio se enfría hasta solidificarse sin que se produzca cristalización; el calentamiento puede devolverle su forma líquida. Suele ser transparente, pero también puede ser traslúcido u opaco. Su color varía según los ingredientes empleados en su fabricación.

El vidrio fundido es maleable y se le puede dar forma mediante diversas técnicas. En frío, puede ser tallado. A bajas temperaturas es quebradizo y se rompe con fractura concoidea (en forma de concha de mar).

Se fabricó por primera vez antes del 2000 a.C., y desde entonces se ha empleado para fabricar recipientes de uso doméstico así como objetos decorativos y ornamentales, entre ellos joyas.

TIPOS:

El vidrio de elevado contenido en sodio que puede disolverse en agua para formar un líquido viscoso se denomina VIDRIO SOLUBLE y se emplea como barniz ignífugo en ciertos objetos y como sellador.

Vidrio al plomo: El vidrio fino empleado para cristalerías de mesa y conocido como cristal es el resultado de fórmulas que combinan silicato de potasio con óxido de plomo.

Vidrio de borosilicato: Este vidrio contiene bórax entre sus ingredientes fundamentales, junto con sílice y álcali. Destaca por su durabilidad y resistencia a los ataques químicos y las altas temperaturas, por lo que se utiliza mucho en utensilios de cocina, aparatos de laboratorio y equipos para procesos químicos.

Vidrio tensionado: Es posible añadir tensiones de modo artificial para dar resistencia a un artículo de vidrio. Como el vidrio se rompe como resultado de esfuerzos de tracción que se originan con un mínimo arañazo de la superficie, la compresión de ésta aumenta el esfuerzo de tracción que puede soportar el vidrio antes de que se produzca la ruptura. Un método llamado temple térmico comprime la superficie calentando el vidrio casi hasta el punto de reblandecimiento y enfriándolo rápidamente con un chorro de aire o por inmersión en un líquido. La superficie se endurece de inmediato, y la posterior contracción del interior del vidrio, que se enfría con más lentitud, tira de ella y la comprime. Con este método pueden obtenerse compresiones de superficie de hasta 24.000 N/cm2 en piezas gruesas de vidrio. También se han desarrollado métodos químicos de reforzamiento en los que se altera la composición o la estructura de la superficie del vidrio mediante intercambio iónico. Este método permite alcanzar una resistencia superior a los 70.000 N/cm2.

Tipos de vidrio comercial: Vidrio de ventana, Vidrio de placa, Botellas y recipientes, Vidrio óptico

Vidrio fotosensible, Vitrocerámica, Fibra de vidrio y otros tipos como paveses de obra, espuma de Vidrio, etc.

Visión de su estructura molecular:

CRISTAL:

Cristal es un tipo de anfetamina. A perdón¡¡¡ que no estamos estudiando esto. Creo que la definición buscada es:

Los cristales son una disposición periódica de átomos o moléculas en el espacio, en el que hay puntos en los que un observador está rodeado por el mismo número y tipo de átomos. Los cristales poseen simetría traslacional, esto significa que desde cualquier punto del cristal podemos llegar a otro punto, que no se diferencia del anterior. Es decir, el entorno de cada punto de la red es idéntico para cualquier traslación.

Sustancia amorfa fabricada sobre todo a partir de sílice (SiO2) fundida a altas temperaturas con boratos o fosfatos. También se encuentra en la naturaleza, por ejemplo en la obsidiana, un material volcánico, o en los enigmáticos objetos conocidos como tectitas. El vidrio es una sustancia amorfa porque no es ni un sólido ni un líquido, sino que se halla en un estado vítreo en el que las unidades moleculares, aunque están dispuestas de forma desordenada, tienen suficiente cohesión para presentar rigidez mecánica. El vidrio se enfría hasta solidificarse sin que se produzca cristalización; el calentamiento puede devolverle su forma líquida. Suele ser transparente, pero también puede ser traslúcido u opaco. Su color varía según los ingredientes empleados en su fabricación.

El vidrio fundido es maleable y se le puede dar forma mediante diversas técnicas. En frío, puede ser tallado. A bajas temperaturas es quebradizo y se rompe con fractura concoidea (en forma de concha de mar).

Se fabricó por primera vez antes del 2000 a.C., y desde entonces se ha empleado para fabricar recipientes de uso doméstico así como objetos decorativos y ornamentales, entre ellos joyas.

TIPOS:

El vidrio de elevado contenido en sodio que puede disolverse en agua para formar un líquido viscoso se denomina VIDRIO SOLUBLE y se emplea como barniz ignífugo en ciertos objetos y como sellador.

Vidrio al plomo: El vidrio fino empleado para cristalerías de mesa y conocido como cristal es el resultado de fórmulas que combinan silicato de potasio con óxido de plomo.

Vidrio de borosilicato: Este vidrio contiene bórax entre sus ingredientes fundamentales, junto con sílice y álcali. Destaca por su durabilidad y resistencia a los ataques químicos y las altas temperaturas, por lo que se utiliza mucho en utensilios de cocina, aparatos de laboratorio y equipos para procesos químicos.

Vidrio tensionado: Es posible añadir tensiones de modo artificial para dar resistencia a un artículo de vidrio. Como el vidrio se rompe como resultado de esfuerzos de tracción que se originan con un mínimo arañazo de la superficie, la compresión de ésta aumenta el esfuerzo de tracción que puede soportar el vidrio antes de que se produzca la ruptura. Un método llamado temple térmico comprime la superficie calentando el vidrio casi hasta el punto de reblandecimiento y enfriándolo rápidamente con un chorro de aire o por inmersión en un líquido. La superficie se endurece de inmediato, y la posterior contracción del interior del vidrio, que se enfría con más lentitud, tira de ella y la comprime. Con este método pueden obtenerse compresiones de superficie de hasta 24.000 N/cm2 en piezas gruesas de vidrio. También se han desarrollado métodos químicos de reforzamiento en los que se altera la composición o la estructura de la superficie del vidrio mediante intercambio iónico. Este método permite alcanzar una resistencia superior a los 70.000 N/cm2.

Tipos de vidrio comercial: Vidrio de ventana, Vidrio de placa, Botellas y recipientes, Vidrio óptico

Vidrio fotosensible, Vitrocerámica, Fibra de vidrio y otros tipos como paveses de obra, espuma de Vidrio, etc.

Visión de su estructura molecular:

CRISTAL:

Cristal es un tipo de anfetamina. A perdón¡¡¡ que no estamos estudiando esto. Creo que la definición buscada es:

Los cristales son una disposición periódica de átomos o moléculas en el espacio, en el que hay puntos en los que un observador está rodeado por el mismo número y tipo de átomos. Los cristales poseen simetría traslacional, esto significa que desde cualquier punto del cristal podemos llegar a otro punto, que no se diferencia del anterior. Es decir, el entorno de cada punto de la red es idéntico para cualquier traslación.

La definición es más completa si se añade que los cristales están constituidos por dos elementos, por una parte la estructura regular, o red regular, de puntos en el espacio y por otro lado el motivo, el conjunto de átomos o moléculas que se repiten en cada uno de estos puntos reticulares.

Visión de su estructura molecular:

Si nos fijamos con detenimiento, en este dibujo hay siempre una fracción de los mismos que se repite. Pues bien, en los cristales, los átomos, los iones o las moléculas se empaquetan dando lugar a motivos que se repiten desde cada 5 Angstrom hasta las centenas de Angstrom (1 Angstrom = 10-8 cm), y a esa repetitividad, en tres dimensiones, la denominamos red cristalina. El conjunto que se repite, por traslación ordenada, genera toda la red (todo el cristal) y lo denominamos celdilla elemental ó celdilla unidad. Para generalizar, su contenido (átomos, moléculas, iones), o sea el motivo que se repite, puede describirse por un punto (el punto reticular) que representa a todos y cada uno de los constituyentes del motivo. Por ejemplo, cada soldado sería un punto reticular. En la materia condensada, un monocristal es un dominio, generalmente poliédrico, de un medio cristalino.

Suscribirse a:

Entradas (Atom)